造纸厂压榨部运行状态监测

By Rok Mesar, Business Developer

Dewesoft Monitoring Group

造纸厂,造纸机械,在工业中被用来高速地生产大量纸张。他们处理植物纤维的纸浆,这些纤维在有水的情况下通过一个系统的旋转作用连接起来。

纸浆和造纸公司在其造纸厂可能面临破坏其昂贵的轴承可能故障。这样的机械故障影响纸张质量,增加维护和运行成本,但却可以通过机器状态监测来预防。

现代造纸机是以长网造纸机的原理为基础的。长网造纸机利用移动的编织网,滤出纸浆中的纤维,生产出连续移动的纤维湿毡,从而形成连续的纸网。这是在机器干燥,生产一个强大的纸网。

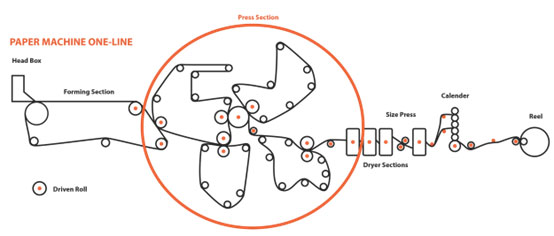

图1. 造纸厂建筑

造纸机的一个重要部分是压榨部分,它通过一个由辊子相互挤压形成的系统来除去大部分多余的水分,这个系统由支撑纸张和吸收压榨后的水的压榨毡构成。

压力机部分由多个卷筒组成,为了把纸上的水挤出来而互相咬合在一起。毛毡是用来支撑板材和从板材中取水的。印刷部分主要影响纸张的性能,如粗糙度和吸收以及制造成本。

这一部分的除水效率低导致了干燥部分蒸汽消耗量的增加——那里的能源成本较高——并且由于机器的速度较低而减少了生产。

造纸厂压榨部最常见的问题之一是压榨辊轴承损坏和损坏,影响纸张质量,导致停产。在许多情况下,轴承损坏导致整个轴承完全停止,造成辊轴的重大损坏。

滚动体轴承的缺陷可能出现,原因如下:

▶ 轴承设计不当或制造或安装不当,

▶ 轴承套圈不对中,

▶ 滚动体的不等直径,

▶ 润滑不当,

▶ 超载,

▶ 疲劳,

▶ 不均匀磨损

▶ 造纸机停机

▶ 损坏的轧辊必须拆下来换一个新的

▶ 坏辊被送到车间,坏轴承被换成新轴承

执行更换和重新开始生产可能很容易地产生时间成本约80个工时-还不包括与停止生产相关的成本。

这些事故通常是对操作团队的一个明确信号,即在每个造纸厂生产阶段都必须实施预测机器状态监测系统,以避免未来昂贵的故障。

预测维修技术和状态监测技术有助于确定在役设备的状态,以便估计何时应该进行检修。这样可以方便地安排纠正性维护和防止意外的设备故障。

机器状态监测解决方案

机械状态监测(MCM)是一种预测性检修技术,在机械运行过程中,对机械状态的各种参数(如振动、温度等)进行长期监测,并进行数据分析。永久监测是详细了解旋转机械状况并能进行正确维护的唯一途径。

数据收集、数据准备和数据质量是任何预测模型和质量控制的关键输入。为了进行预测性维护,首先,我们在系统中添加传感器,以监视和收集有关其操作的数据。用于预测维修的数据是时间序列数据。数据包括时间戳、与时间同时收集的一组传感器读数和设备标识符。

最好和最低成本的解决方案是安装带有嵌入式温度传感器的加速度计,带宽为0-10千赫。传感器应该使用螺纹螺栓安装,以确保振动是切实地传递到加速度计。选定的安装位置需要尽可能接近滚柱轴承,如果可行的话,直接在轴承座上。

加速度计必须放置在驱动器端及非驱动器端的垂直和水平位置。由于压力机角色的工作速度变化,测量速度的转速计参考需要安装。

由于在使用场合的部分区域有非常高的湿度,我们建议使用 KRYPTON IP67等级数据采集设备,如 KRYPTON-4xacc 模块-4通道 IEPE 传感器放大器-和 KRYPTON-1xcnt 的 tacho 输入。

这些单位的设计是用单一的电缆提供电力,同步和数据传输。数据被发送到系统计算机(称为测量单位) ,其中 Dewesoft X3专业 MCM 许可证正在运行,并正在传输原始的基于时间的振动数据 MCM 数据。

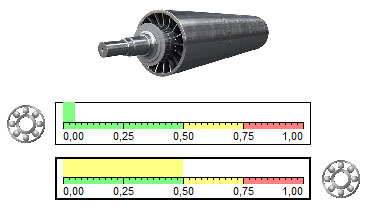

图2. 数据采集硬件设置。

测量单元将计算出的数据发送到安装 了Dewesoft Historian 时间序列数据库的本地服务器。如果客户没有趁手的资源和经验来正确处理预测分析数据,我们可以利用我们的额外服务来支持客户生成正确的预测分析报告。

为了做到这一点,我们使用 Dewesoft Grafana 安装我们的网络应用程序,用于高级演示和决策制定,以及远程访问和在线状态监测。这使得我们的技术团队能够与客户的员工紧密合作,为他们提供24/7的远程支持和关于他们机器健康状况的实时反馈。

图3. 每个卷的高级接口示例。

对于轴承故障状态检测的推荐是使用 Dewesoft X3专业机器状态监测数据采集软件包,包括信封检测和订单跟踪功能。

许多压力辊使用球面滚子轴承,辊的运行速度预计在70至110 RPM 之间。为了模拟真实的情况,我们评估了两个轴承: 轴承 a 损坏,外圈裂纹-见图4。和轴承 b,一个完美的 SKF 2232E 轴承。

为了进行测试,两个轴承都安装在一个内部试验台上。使用 VFD (变频驱动器)与电机耦合的变速箱驱动辊,我们实现了非常类似的条件,预期在造纸厂压力机部分。

图4带外圈裂纹的轴承。

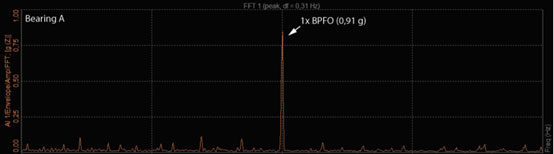

Dewesoft 系统首先过滤掉信号的低频和高频成分,然后实施包络检测算法,将信号移动到低频谱(也称为解调) ,从而识别出故障方位。这清楚地表明问题出在轴承 a 的外轴承套圈上。

图5。轴承 a 上显示球通频率外(BPFO)故障的包络检测。

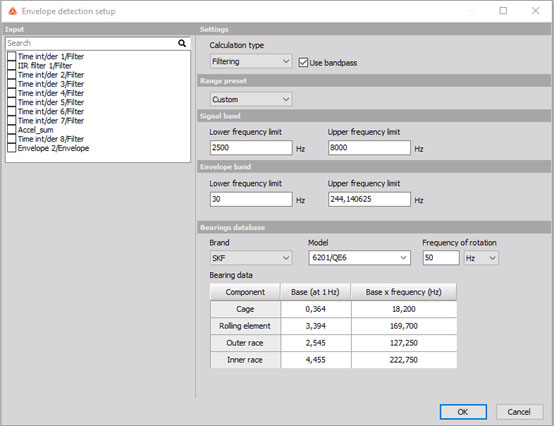

后台程序是如何运作的?计算包络线的算法使用两个频率范围作为输入(图6) :

▶ 原始信号的频带,产生的信号将被包围: 典型的,一个高频信号,在我们的例子2500 Hz-8000 Hz,这需要包括球裂纹振铃频率,并过滤掉低频信号

▶ 产生的包络信号的带宽,这需要包括轴承部件的特征频率

下图显示了 Dewesoft 软件中的包络检测算法的设置,该算法设置和使用相当容易。它还提供了一个全面的轴承数据库计算从制造商的数据。我们选用 SKF 22320E 型轴承,用软件自动计算出相应的内外球道频率(BPFI 和 BPFO)、保持架频率和滚动体频率。

图6。 Dewesoft 信封检测设置例子与轴承数据库功能。

为什么其他系统可能没有检测出到这种故障?因为他们可能使用低速加速度计和/或没有包络检测功能。

来自轴承的振铃声频率具有很低的能量。为了对其进行数学分析,我们首先需要过滤掉信号中过低和过高的频率,然后将其包络到一个更低的频谱中(也称为解调)。

原始信号,如图7所示,在原始时域信号上确定了一些高频振铃,然而,很难理解其背后的原因。

图7. 原始时域信号和高频尖峰信号。

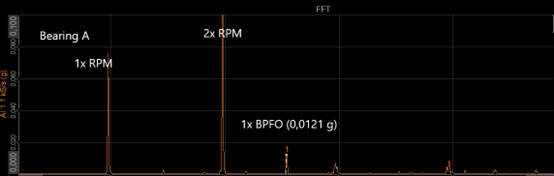

为了获得更好的理解,我们还对原始信号进行了 FFT 表示(见图8) ,显示出在1 x RPM、2 x RPM 处的能量峰值非常低,特别是在1 x BPFO 频率处。

图8. 振动分析——原始信号的 FFT 表示。

原始加速度信号在1倍 BPFO 处没有大振幅的原因可以解释如下。

总结

通过安装德威索夫特机械状态监测解决方案纸厂得到一个可靠的解决方案,检测轴承问题的压力部分辊。Dewesoft 的轴承故障检测解决方案的效率-提前故障预测-也适用于其他类型的机械在工业中,如鼓风机,传送带,削片机,芯片分类器,精炼,压力筛,螺旋输送机,搅拌机,压力监测,毛毡辊等。

Dewesoft 机器状态监测解决方案,使检测轴承故障,过热,轴不平衡,分离安装,齿轮齿故障,负载不对中,定子偏心。

解决方案显着降低维修成本和时间,以及消除由于轴承故障导致的在压力分部停机压力。然而,多种软件功能允许明确的操作员监督以及深入的机器条件分析适合 PDM 专家。